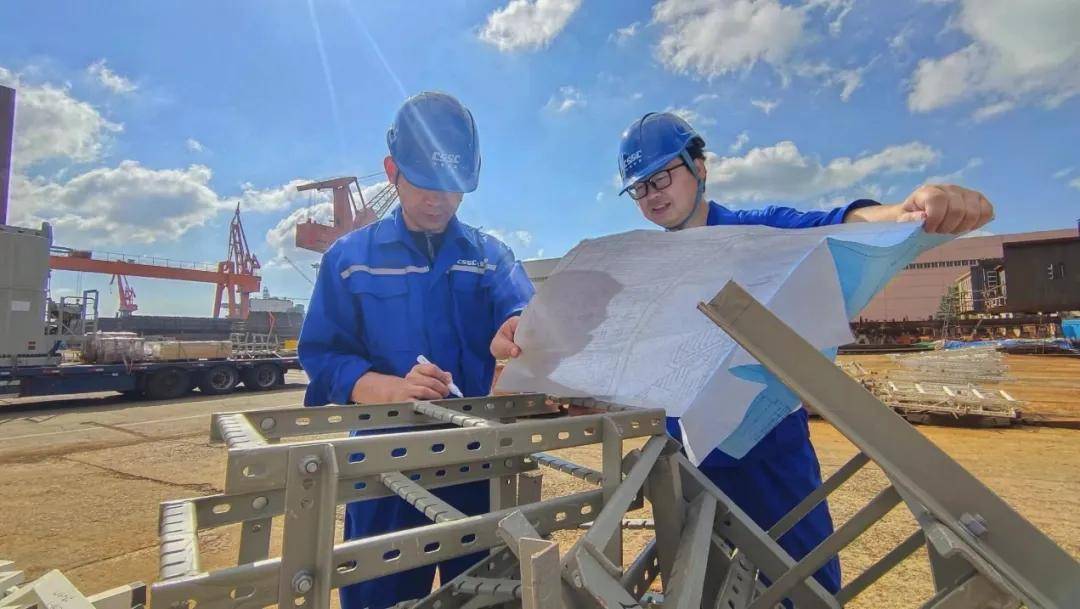

为加强生产管理精细化,中国船舶大连造船对标国内外先进船厂,扎实推进工序计算机化,做细做深生产管理工作,围绕重点主建产品,提前测算生产场地、物资、人力等需求,做好生产资源匹配,有效提升了生产管理人员精细化管理职业素质、生产策划及纸面造船能力,为推进工序生产向数字化、智能化转变奠定良好基础。

2024年先进造船焊接、涂装和总装大连论坛将于10月31-11月1日举办

第17届2024年绿色智能船舶技术上海论坛将于9月25-27日举办

迎八一学勇往直前精神,龙版2024年第15版造船厂地图在上海成功发布

工序计算机化

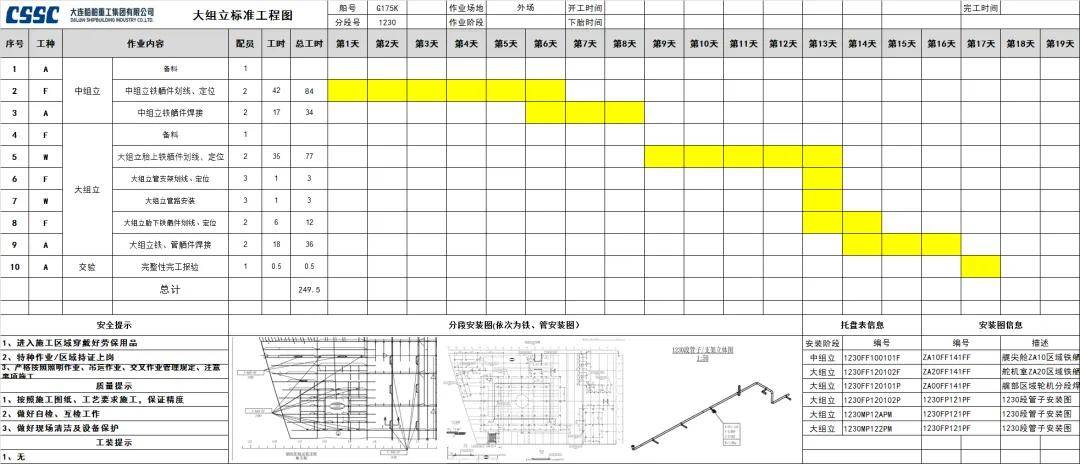

工序计算机化是以缩短生产准备周期、降低生产成本为目的,运用标准化原理和方法,以工序为基础单位,对同类型工艺过程进行统一、简化、协调、优化并建立标准和贯彻实施标准的管理办法。

大连造船通过工序计算机化工作,开展主建船型典型工序的工程分解,建立主建船型的“标准工序、标准工时、标准周期”体系,将作业计划、人员、物资、安全质量提示及工装工用具等作业指导信息有机结合,以“标准工程图”的方式呈现,实现工序级生产管理信息的规范化。

工作前期,生产管理部经过初步研究,明确了工序计算机化工作的展现形式及应用方法,确定了工序计算机化、工艺流程信息化的核心要素。通过组织公司相关部门讨论,明确了在当前大连造船信息化水平及设计模式下,以各生产部门为主开展工序计算机化工作。

生产管理部由此制定了此项工作的开展原则及工作机制,确定以17.5万立方米LNG运输船为基础船型,形成基于该系列船的全流程、全工种“标准工序、标准工时”基础数据,由分段制造部、总装二部、总装四部等部门编制不同阶段各工序“标准工程图”,通过不断迭代优化,逐步形成标准工序的相关数据基础,进而发挥指导计划编制、人员派工、生产准备等作用。

在工作推进过程中,各部门协调合作,对17.5万立方米LNG运输船建造进行了全面、细致剖析。分段制造部通过数字化手段,采用编制工程图制图作业指导书、运用“云桌面”三维模型和编制程序脚本等方式,绘制完成全船549份标准工程图。总装二部组织技术科及各车间主任挑大梁,把标准工程图的编制当作对该项目的全方位生产技术准备,通过编制标准工程图,对整个施工组织进行了预演,完成各项标准工程图180余份。总装四部以工程科各专业施工员为主,投入人力20余人,历经3个多月,期间经过反复讨论修订,完成包含吊装、船体结构、舾装、电装、涂装、内装等各专业总组及合拢阶段标准工程图172份。

各部门在运用工时数据的基础上,总结设计物量与标准工时之间的对应关系,探索了依托于设计物量的工时计算方法,通过设定3至4个系数,建立施工物量与标准工时换算的工时计算公式。分段制造部舾装组工程技术人员全员上阵,在没有零件完整三维数据的情况下,先后用1个月时间人工标识出零件的不同位置,按照位置的特性因素与工时基础数据库相匹配,得出各分段的理论测算工时;组织车间党员骨干现场采集实动工时,每天录入汇总,逐段分析,形成实动工时大数据。经过6个月连续三轮理论与实动工时的对比修正,最终确定了标准工时测定逻辑模型公式,初步实现通过舾装物量直接转换标准工时。

在公司各部门通力合作下,截止8月份17.5万立方米LNG运输船1号船已形成900余份标准工程图,完成了覆盖该船型的“标准工序、标准工时、标准周期”基础数据。

精益管理,是一项复杂而庞大的系统工程,要最终实现工序计算机化,提高管理效率和生产效率,还有大量的工作要完成。 下一步,生产管理部将根据前期编制标准工程图时梳理出的设计物量数据需求,组织明确后续设计数据发布内容及发布方式,明确各专业托盘表的细化方案; 根据实动工时数据,持续完善标准工时、标准周期的基础数据; 深入推进“标准工程图”在计划管理、精细化派工、人力需求等方面的实际应用,不断提升大连造船精细化生产管理水平。